우리가 아이스크림을 제조하는 방식

벤앤제리스는 맛있는 플레이버로도 유명하지만, 우리가 아이스크림을 만드는 과정에 대해서는 알고 계신가요?

벤앤제리스는 맛있는 플레이버로도 유명하지만, 우리가 아이스크림을 만드는 과정에 대해서는 알고 계신가요?

그 모든 것은, 당연하지만 소에서 시작됩니다. 버몬트주 세인트 알반스 협동조합 크리메리(St. Albans Cooperative Creamery)에 생우유를 판매하는 수백개의 지역 농가들에서 사육되는, 한 마리가 아닌 수십 수천 마리의 소들로부터 시작됩니다. 협동조합에서 우유는 헤비 크림과 연유로 분리된 다음, 탱커 트럭에 실려 세인트 알반스와 워터베리 버몬트 공장으로 운송됩니다. 케어링 다이어리(Caring Dairy)에 대해 더 자세히 알아보세요!

이 페이지의 콘텐츠 및/또는 기능은 쿠키 허용이 필요합니다.

트럭이 공장에 도착하면 우유와 크림은 6,000 갤런짜리 저장 사일로 4개로 펌핑되어 벤앤제리스 아이스크림으로 제조할 준비가 완료될 때까지 2°C에서 저온 보관됩니다.

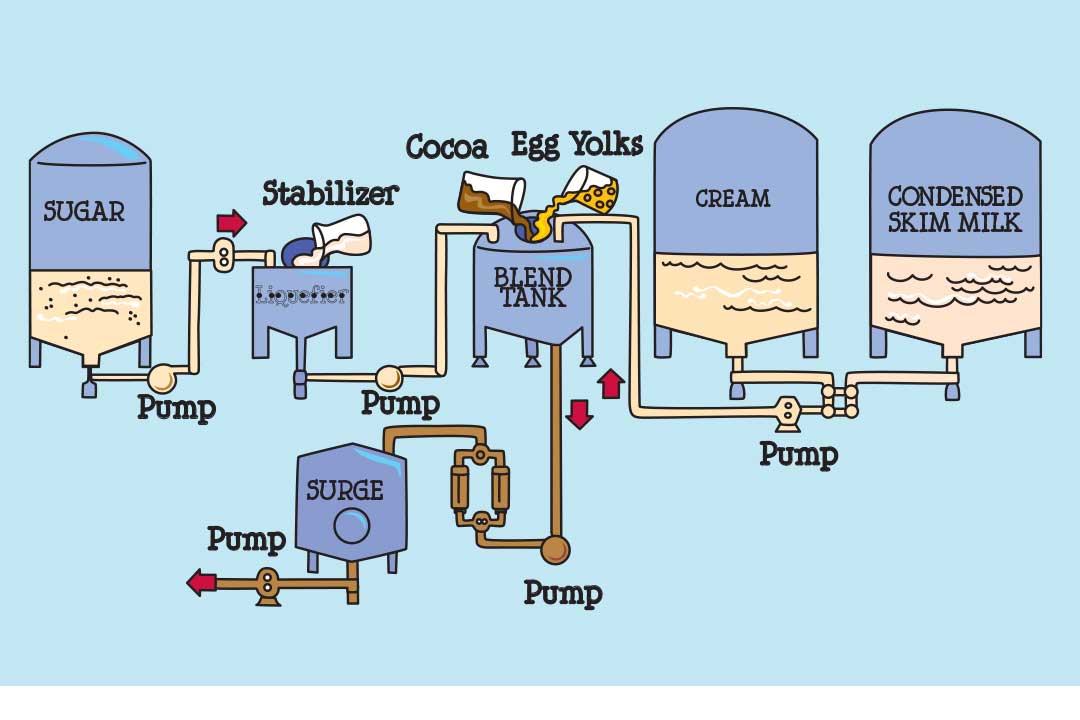

전반적인 아이스크림 생산 공정에서 믹스를 만드는 것, 그것을 가장 훌륭하게 만드는 것은 아마도 전체 과정에서 가장 중요한 부분일 것입니다. 믹스 마스터(Mix Master)로 알려진 매우 숙련되고 경험 많은 전문가가 1,000 갤런짜리 스테인리스 스틸 메가 블렌더에서 믹스 제작 절차를 수행합니다.

아이스크림 믹스는 헤비 크림과 탈지 연유, 액상 사탕수수 설탕으로 제조합니다. 믹스 마스터는 계란 노른자와 초콜릿 맛을 만들어주는 코코아 가루, 열충격과 얼음 결정 형성을 방지하는 천연 안정제를 첨가합니다.

모든 재료는 6분에서 8분 동안 배합되며 '스윗 크림' 믹스나 '초콜릿' 믹스로 만들어집니다.

완성된 믹스는 두 개의 여과기 중 하나를 통해 서지 탱크(Surge Tank)로 옮겨집니다. 서지 탱크는 저온 살균 과정이 시작될 때까지 믹스가 보관되는 곳입니다.

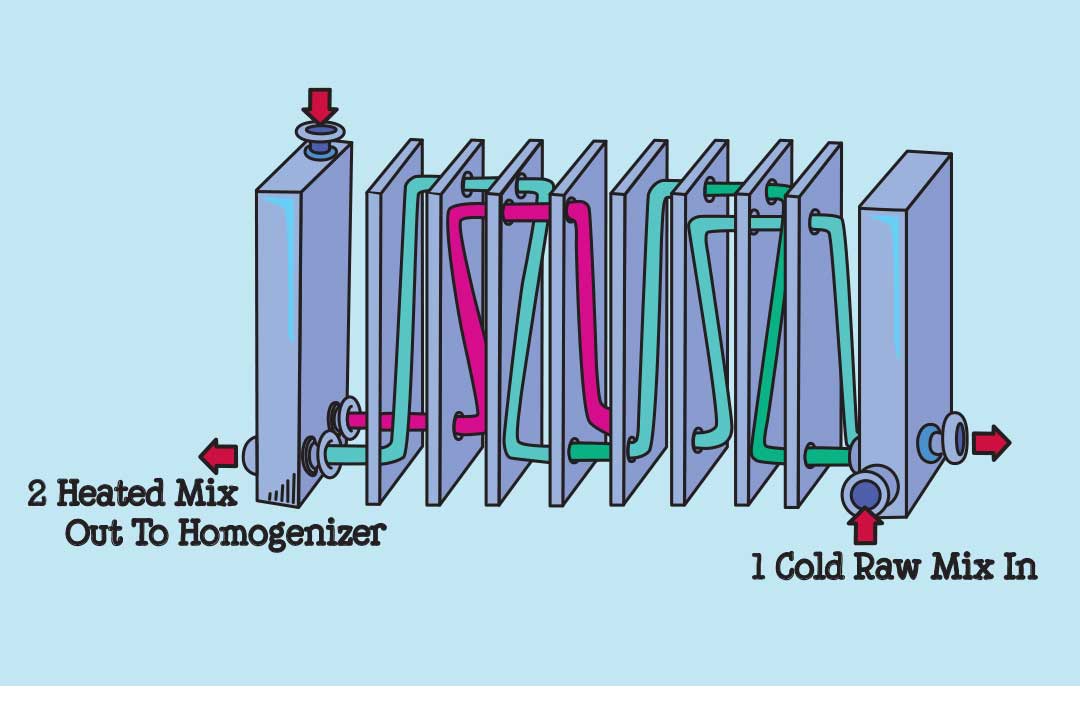

아이스크림 믹스가 혼합된 후 저온 살균되고 균질화될 준비를 마칩니다. 저온 살균은 해로운 박테리아를 제거하기 위해 믹스를 가열하는 과정입니다. 저온 살균기는 매우 얇은 스테인리스 스틸 플레이트들로 이뤄져 있습니다. 한 쪽 플레이트에 온수(83°C)가 흐르고, 다른 한 쪽 플레이트에 차가운 믹스(2°C)가 펌핑되어, 온수의 열기가 믹스로 전해지며 믹스를 82°C까지 가열합니다.

믹스는 식기 전에 균질기로 투입됩니다. 이후 매우 작은 구멍을 통과하고, 평방 인치당 약 2000파운드의 고압을 받게 되며, 믹스의 나머지 부분과 분리되지 않는 수준에서 잘게 나뉘고 유화됩니다. 균질기는 피스톤 펌프처럼 작동합니다 : 믹스는 다운 스트로크에서 실린더로 흡입되고 업스트로크에서는 매우 높은 압력으로 강제 배출됩니다.

다음으로 냉각된 믹스는 탱크룸(6개의 5,000갤런 배합유 저장 탱크가 있는 2°C의 공간)으로 펌핑되어 원료가 잘 배합될 수 있도록 4~8시간 보관됩니다 (소스를 끓이거나 고급 와인이 숙성되는 것과 비슷합니다. 우리는 서두르고 싶지 않아요!)

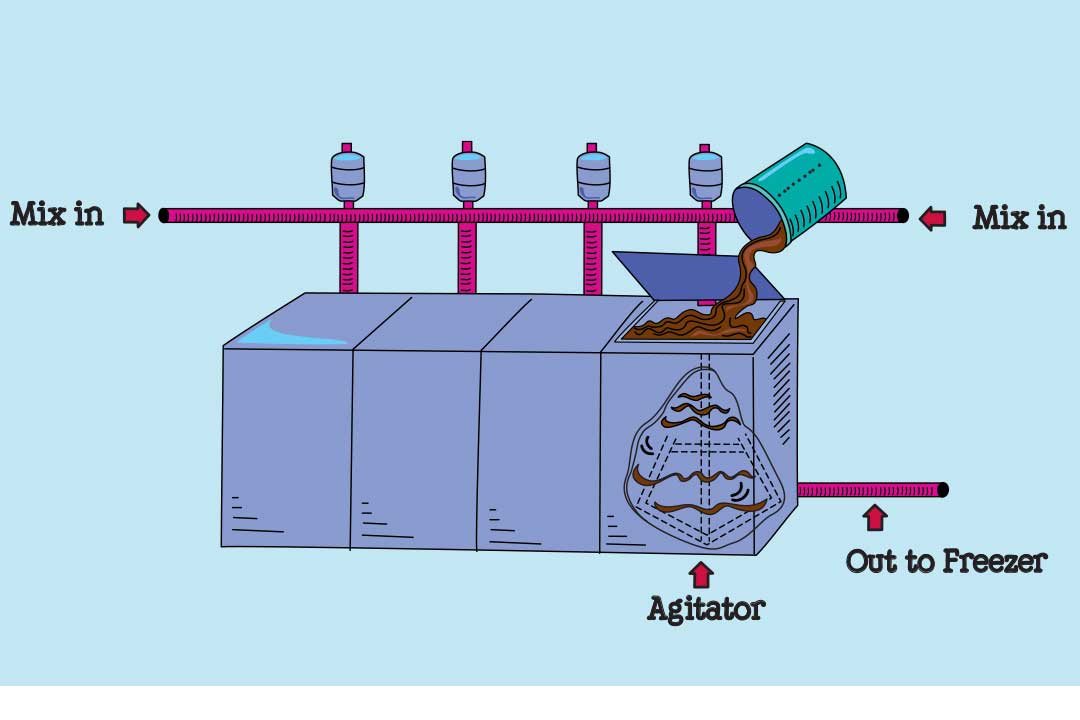

벤앤제리스 아이스크림이 너무나도 훌륭한 이유 중 하나는 ‘맛’이라는 한 단어로 설명할 수 있습니다. 벤앤제리스는 맛, 특히 맛을 내는 기술을 가장 중요하게 생각합니다. 맛을 내는 원료 통을 작동하는 이들은 플레이버링에 있어 예술의 경지에 다다른 사람들입니다. 무엇보다 오직 최고의 플레이버링 원료들만이 벤앤제리스 아이스크림 믹스로 가득 채워진 원료 통으로 옮겨져 혼합됩니다.

믹스가 '끓여지면' 탱크룸에서 맛을 내는 원료통으로 펌핑됩니다. 각각 500 갤런의 믹스를 담을 수 있는 스테인리스 스틸 통이에요. 여기서 아무 맛이 없던 믹스가 가장 만족스러운 맛을 지닌 믹스로 거듭납니다. 벤앤제리스는 믹스에 믿을 수 없을 정도로 다양한 원료를 첨가하며 여기에는 바닐라, 순도 높은 페퍼민트, 과일 추출물, 바나나 퓨레나 때때로 몇 가지 주류 같은 퓨레 추출물이 들어갑니다.

적절한 양의 향료가 첨가되면 믹스는 냉동고로 펌핑됩니다. 워터베리 공장의 냉동고는 냉각제로 액체 암모니아(영하 40°C)를 사용해 시간당 700 갤런의 믹스를 냉동할 수 있습니다.

작동 방식 : 믹스는 배럴이라 불리는 매우 차가운 긴 실린더로 펌핑됩니다. 믹스가 배럴 벽면에 얼면 회전하는 블레이드로 긁어냅니다. 긁어내어진 믹스가 배럴 앞쪽으로 오게 되면 더 이상 믹스가 아닌, 아이스크림으로 변합니다!

믹스가 냉동고(2°C)에 들어가면 영하 5°C가 되어 나옵니다. 이는 버몬트에서 '크리미'라고 불리는 소프트 아이스크림의 온도 및 농도와 동일합니다.

믹스를 훌륭하고 크리미한 영하 5°C까지 얼리면 두 가지 선택지가 생깁니다 : 바닐라와 초콜릿 같이 청크가 없는 플레이버라면 아이스크림은 파인트 충전 기계로 바로 펌핑됩니다. 하지만 청크가 들어가는 플레이버라면 청크 주입기로 향하게 됩니다.

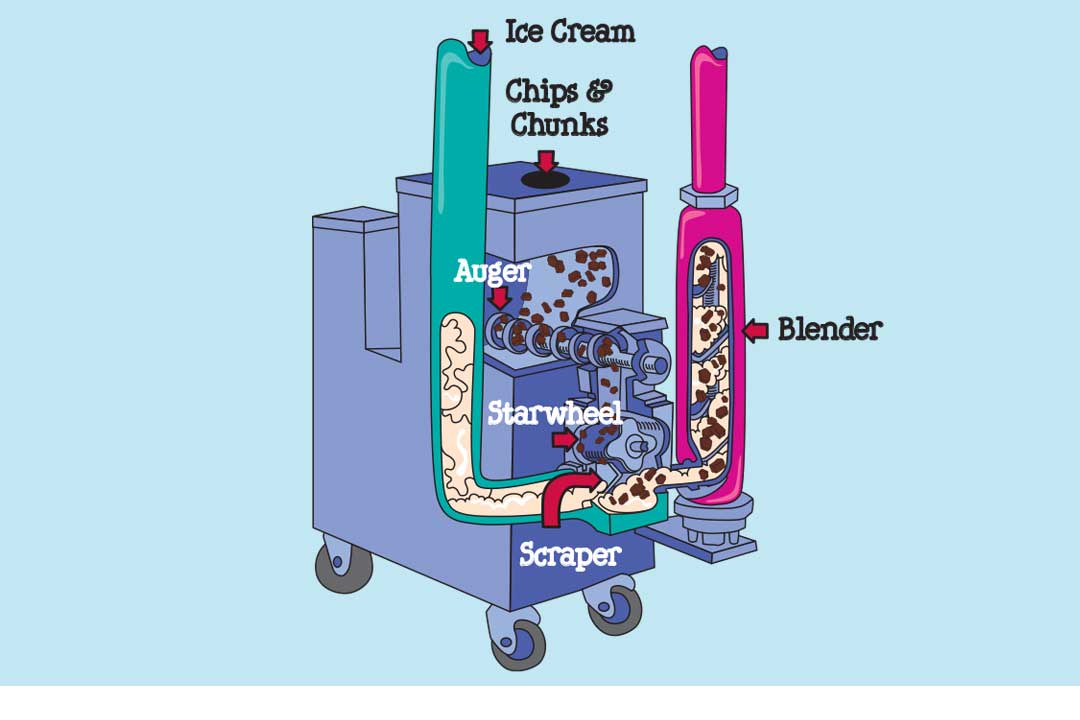

벤앤제리스가 생기기 전에는 아이스크림 제조업체에서 아이스크림에 첨가하는 것은 오직 과일 뿐이었습니다. 이 때문에 아이스크림에 청크를 넣는 기계는 사실 '과일 주입기'로 불렸습니다. 하지만 초콜릿 칩 쿠키 도우 청크부터 퍼지 브라우니, 쿠키 및 사탕과 견과류 그리고 과일을 포함해 얼마나 많은 청크가 있는지 생각하며....우리는 애정을 담아 이름 자체를 바꿔버렸습니다!

아주 간단하게 청크 주입기는 아이스크림 스트림에 청크를 첨가하는 역할을 합니다. 청크는 청크 주입구 상단에 올려지고, 하단의 오거를 통해 스타 휠로 계속해서 조절 및 주입됩니다. 스타 휠이 회전하면서, 주입기를 흘러 지나가는 냉동 아이스크림 스트림에 청크를 밀어 넣습니다. 청크가 첨가된 아이스크림은 마침내 아이스크림 스트림과 청크를 균일하게 섞는, 특수 블렌더 부속 장치를 통과해 '청크 배분'이 완벽히 이뤄집니다.

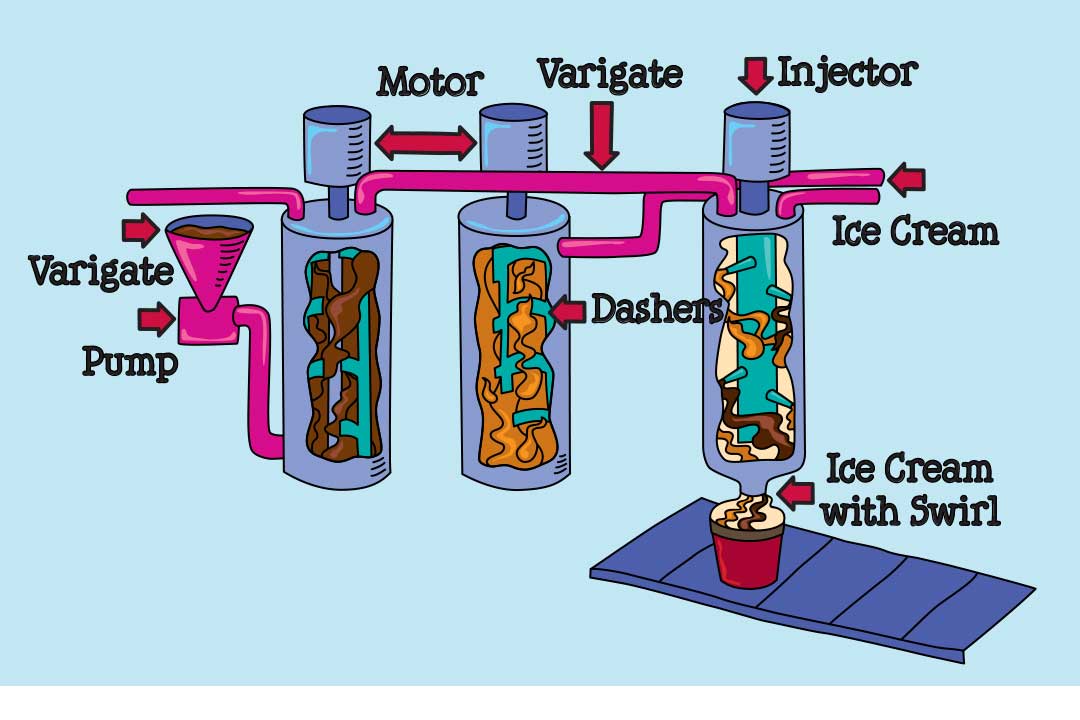

어떻게 하면 아이스크림 파인트 전체에 큼지막한 청크와 스월이 들어간 원료를 균일하게 섞을 수 있는지 궁금하지 않으셨나요? 이 '스월'을 고급스럽게 말하면 '베리게이트(Variegate)'라 하며 퍼지 및 캐러멜과 땅콩 버터, 마시멜로나 과일이든 우리가 구할 수 있는 가장 좋은 엄선된 재료로 만들어집니다. 그러나 탁월한 베리게이트 가이드 시스템이 없었다면, 그 훌륭한 베리게이트는 우리 아이스크림 파인트 안에 들어가지 못했을 것입니다.

다행히 그리고 우연히, 우리는 가장 훌륭한 베리게이트 가이드 시스템을 구축했습니다!

공정 방식 :

• 베리게이트는 온도가 낮아지지 않아 뭉쳐지는 현상(이것은 좋지 않습니다)을 방지하기 위해 반드시 콘썸(Contherm)을 통과하여야 합니다.

• 적절하게 냉각된 베리게이트는 아이스크림 스트림에 주입되기 위해 베리게이터를 통과합니다 (이 과정은 제대로 진행된다면 정말 좋지만, 그렇지 않는다면 정말 지저분해집니다)

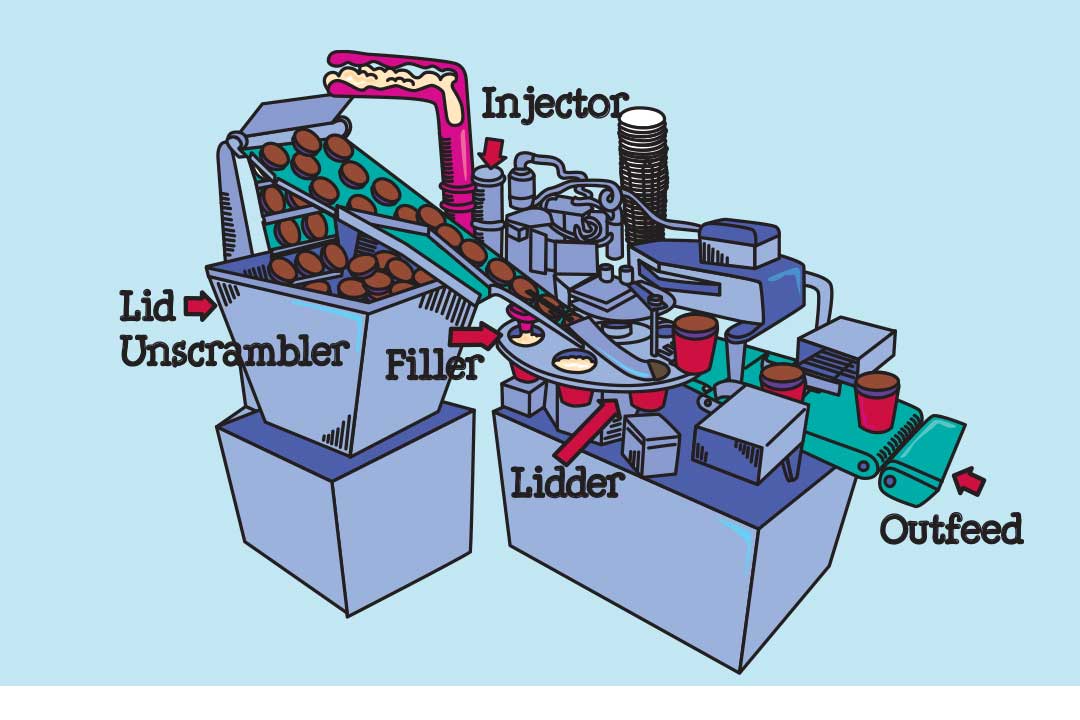

청크와 스월이 추가되면 아이스크림은 파인트 컨트롤러로 주입될 준비를 마치게 됩니다. 이 과정은 자동 주입기라고 불리는 가장 멋진 기계에 의해 완성됩니다.

자동 주입기는 분당 약 120개의 파인트를 채울 뿐만 아니라, 주입에 필요한 사전 작업에도 능합니다. 예를 들어 완벽한 위치에 파인트 컵을 2개씩 떨어트려, 거기에 아이스크림이 채워질 수 있도록 합니다.

나아가 컵들이 채워지면 주입기는 그것들을 리더로 쭉 밀어줍니다. 리더는 파인트 뚜껑을 용기에 꼭 맞게 밀어주고 자리 잡아주는 역할을 합니다.

마지막으로 이 훌륭한 파인트 컵 리프터는 컨베이어 벨트에서 작은 레버가 다음 단계를 위해 파인트를 밀어 멀어지게 하는 리더로부터 파인트를 꺼내옵니다.

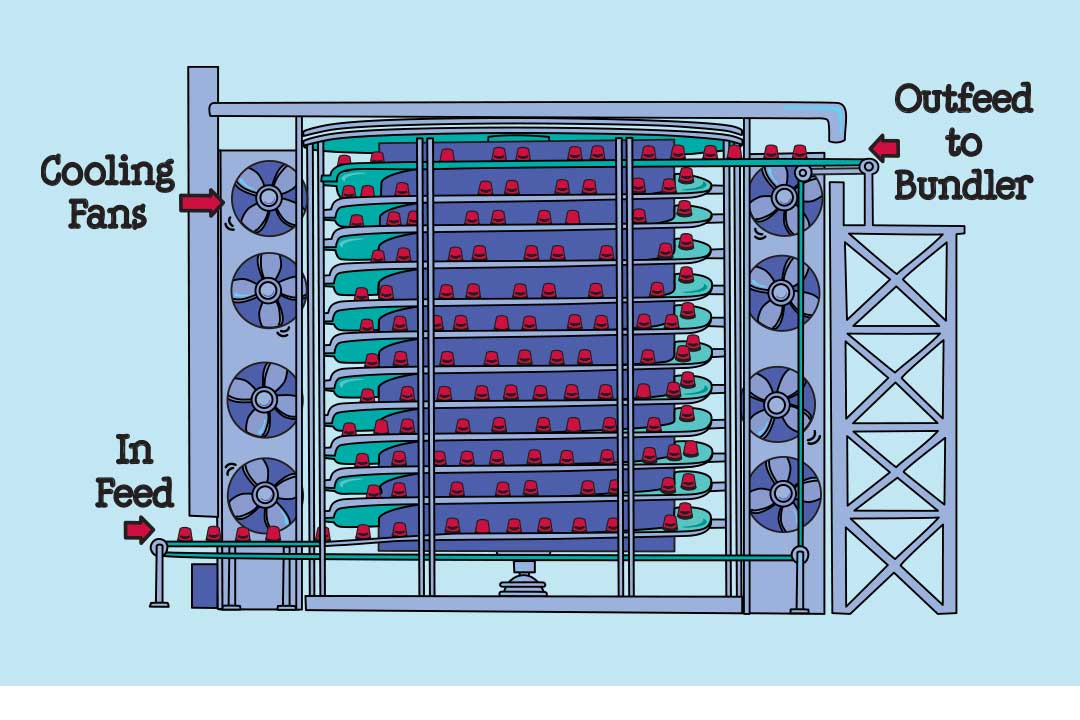

포장된 아이스크림이 보관되거나 배송되기 위해서는, 반냉동 온도인 영하 5°C에서 완전히 냉동된 고체 상태가 되는 영하 12°C까지 더 냉동되어야 합니다. 이 과정을 ‘경화 공정(Hardening)’이라고 하며 나선형 경화기(Spiral Hardener)를 사용합니다.

파인트는 컨베이어 벨트를 통해 생산실에서 나와, 말 그대로 공장에서 가장 멋진 2층 크기 마개 뽑기 모양의 메가 컨베이어인 나선형 경화 터널(Spiral Hardening Tunnel)로 이동합니다.

나선형 경화 터널의 실제 온도는 영하 1°C지만 터널에 바람을 일으키는 팬이 있기 때문에 체감 온도는 영하 15°C 정도가 됩니다. 극지방 같이 차가운 이 공정에서 파인트는 천천히 나선형으로 회전하는 컨베이어를 따라 3시간 동안 이동하다가 꼭대기에 도달합니다. 그리고 마지막에는 영하 5°C(소프트 아이스크림 농도)에서 영하 12°C(완전히 얼린 고체의 농도)로 완전히 차가워집니다.

이 페이지의 콘텐츠 및/또는 기능은 쿠키 허용이 필요합니다.

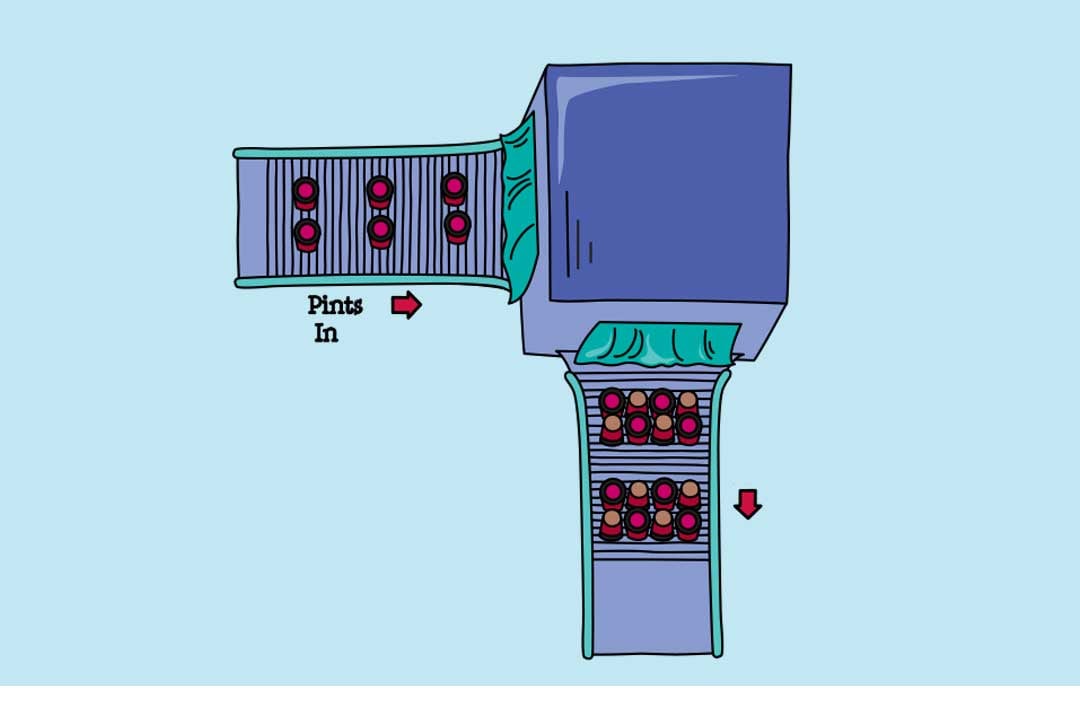

파인트를 꽁꽁 얼리고 나면 배송을 위해 포장에 들어갑니다. 먼저 인버터가 모든 파인트를 거꾸로 뒤집고 냉동고 작업자는 (한 파인트씩 서로 거꾸로하여 파인트 4개를 평형하게 2열로) 파인트 8개를 포장기에 넣을 수 있도록 올바르게 배열됐는지를 확인합니다. 포장기는 파인트 8개 번들에 플라스틱을 수축 포장하는 가열 터널입니다. 파인트 8개 팩 번들은 '슬리브(Sleeve)'라 하며, 각 슬리브는 아이스크림 1갤런에 해당합니다. 냉동고 작업자가 배송 팔레트에 슬리브를 쌓으면, 그곳에서 영하 29°C 상태로 배송 대기합니다.

한편 품질 보증 연구소(Quality Assurance Lab)의 QA 담당자들은 벤앤제리스의 모든 플레이버가 엄격한 제품 우수성 기준을 준수하는지 확인하며, 이러한 작업에 있어 말 그대로 광적인 모습을 보여줍니다.

이들이 아이스크림 교통 관제사로서 벤앤제리스 제품 생산 라인에 드는 모든 엄지척은, 생산된 제품들이 최종 목적지까지 신속하게 전달되는데 있어 가장 확실한 출발 신호로 작용합니다.

'모든 곳'에 대한 우리의 정의는 매해 점차 더 확대되고 있습니다.

벤앤제리스의 제품은 슈퍼마켓 및 식료품점과 레스토랑, 영화관 등등 아이스크림 친화적인 모든 장소에 전국 & 전세계적으로 유통됩니다. 그리고 물론 아이스크림 친화적인 장소에 관해서는, 벤앤제리스 스쿱샵이 가장 안성맞춤인 곳이라 생각합니다!

이 페이지의 콘텐츠 및/또는 기능은 쿠키 허용이 필요합니다.